A gyártástól a csúcskategóriás átalakulásig, a tiszta energia, a félvezető és a fotovoltaikus ipar gyors fejlődésével a gyémántszerszámok iránti kereslet egyre növekszik, de a mesterséges gyémántpor, mint legfontosabb nyersanyag, a gyémántréteg és a mátrix tartóereje nem túl erős, így a keményfém szerszám élettartama nem hosszú. Ezen problémák megoldása érdekében az ipar általában a fémes anyagok gyémántporral történő felületbevonatát alkalmazza a felületi jellemzők javítása, a tartósság növelése és a szerszám általános minőségének javítása érdekében.

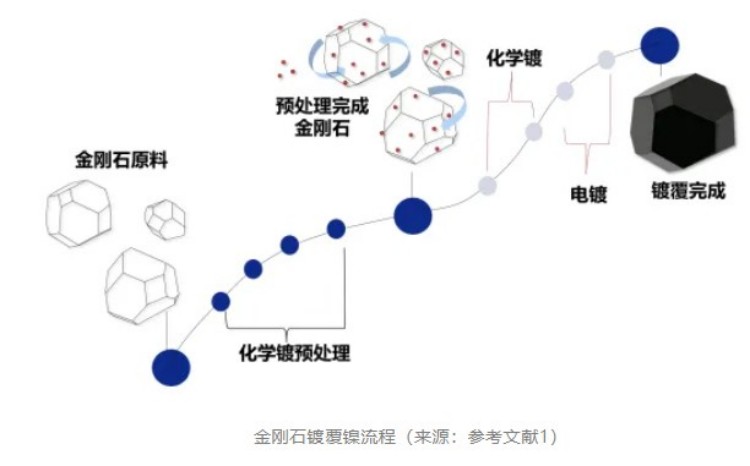

A gyémántporos felületbevonatolási módszer több, beleértve a kémiai bevonatolást, a galvanizálást, a magnetronos porlasztást, a vákuumos párologtatást, a forró robbanásos reakciót stb., beleértve a kémiai bevonatolást és az érett eljárással történő bevonatolást, az egyenletes bevonatot, a bevonat összetételének és vastagságának pontos szabályozását, az egyedi bevonat előnyeit, az iparág két leggyakrabban használt technológiájává vált.

1. kémiai bevonatolás

A gyémántpor kémiai bevonatolás lényege, hogy a kezelt gyémántport kémiai bevonóoldatba helyezik, és a fémionokat a bevonóoldatban lévő redukálószer hatására lerakják, sűrű fémbevonatot képezve. Jelenleg a legszélesebb körben használt gyémántkémiai bevonatolás a kémiai nikkelezés - a foszfor (Ni-P) bináris ötvözetet általában kémiai nikkelezésnek nevezik.

01 A kémiai nikkelbevonat oldat összetétele

A kémiai bevonóoldat összetétele döntően befolyásolja a kémiai reakció zavartalan lefolyását, stabilitását és bevonatminőségét. Általában fő sót, redukálószert, komplexképzőt, puffert, stabilizátort, gyorsítót, felületaktív anyagot és egyéb komponenseket tartalmaz. Az egyes komponensek arányát gondosan kell beállítani a legjobb bevonathatás elérése érdekében.

1. fő só: általában nikkel-szulfát, nikkel-klorid, nikkel-aminoszulfonsav, nikkel-karbonát stb., fő szerepe a nikkelforrás biztosítása.

2. Redukálószer: főként atomos hidrogént biztosít, redukálja a bevonóoldatban lévő Ni2+ ionokat Ni-vé, és lerakja azt a gyémántrészecskék felületére, ami a bevonóoldat legfontosabb összetevője. Az iparban redukálószerként elsősorban nátrium-szekunder-foszfátot használnak, amely erős redukálóképességgel, alacsony költséggel és jó bevonati stabilitással rendelkezik. A redukálórendszer alacsony és magas hőmérsékleten is lehetővé teszi a kémiai bevonatolást.

3, komplex szer: a bevonóoldat kicsaphatja a csapadékot, fokozhatja a bevonóoldat stabilitását, meghosszabbíthatja a bevonóoldat élettartamát, javíthatja a nikkel lerakódási sebességét, javíthatja a bevonóréteg minőségét, általában borostyánkősav, citromsav, tejsav és más szerves savak és sóik felhasználásával.

4. Egyéb összetevők: a stabilizátor gátolhatja a bevonóoldat bomlását, de mivel befolyásolja a kémiai bevonási reakció előfordulását, mérsékelt használatot igényel; a puffer H+-t termelhet a kémiai nikkel bevonási reakció során, így biztosítva a pH folyamatos stabilitását; a felületaktív anyag csökkentheti a bevonat porozitását.

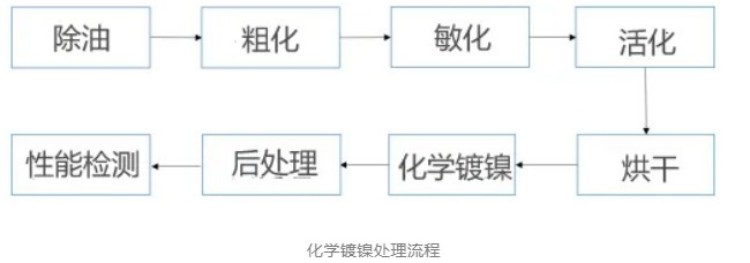

02 A kémiai nikkelezési eljárás

A nátrium-hipofoszfát rendszer kémiai bevonása megköveteli, hogy a mátrixnak bizonyos katalitikus aktivitással kell rendelkeznie, és maga a gyémántfelület nem rendelkezik katalitikus aktivitási központtal, ezért a gyémántpor kémiai bevonása előtt előkezelést kell végezni. A kémiai bevonatolás hagyományos előkezelési módszerei az olaj eltávolítása, durvítás, szenzibilizálás és aktiválás.

(1) Olaj eltávolítása, durvítás: az olaj eltávolítása elsősorban az olaj, a foltok és egyéb szerves szennyeződések eltávolítására szolgál a gyémántpor felületén, hogy biztosítsa a későbbi bevonat szoros illeszkedését és jó teljesítményét. A durvítás apró gödröket és repedéseket képezhet a gyémánt felületén, növelve a gyémánt felületi érdességét, ami nemcsak a fémionok adszorpcióját segíti elő ezen a helyen, hanem megkönnyíti a későbbi kémiai bevonatolást és galvanizálást, hanem lépcsőket is képez a gyémánt felületén, kedvező feltételeket teremtve a kémiai bevonatolás vagy galvanizálás fémlerakódási rétegének növekedéséhez.

Az olaj eltávolításának lépésében általában NaOH-t és más lúgos oldatot használnak olaj eltávolító oldatként, míg a durvítási lépésben salétromsavat és más savas oldatot használnak nyers kémiai oldatként a gyémánt felületének maratásához. Ezenkívül ezt a két láncszemet ultrahangos tisztítógéppel kell használni, ami elősegíti a gyémántpor olaj eltávolításának és durvításának hatékonyságának javítását, időt takarít meg az olaj eltávolításának és durvításának folyamatában, és biztosítja az olaj eltávolításának és a durva durvításnak a hatását.

(2) Érzékenyítés és aktiválás: az érzékenyítés és aktiválás a kémiai galvanizálási folyamat legfontosabb lépése, amely közvetlenül összefügg azzal, hogy a kémiai galvanizálás elvégezhető-e. Az érzékenyítés célja a könnyen oxidálódó, autokatalitikus képességgel nem rendelkező anyagok adszorbeálása a gyémántpor felületén. Az aktiválás célja a hipofoszforsav és a katalitikusan aktív fémionok (például fém-palládium) oxidációjának adszorbeálása a nikkelrészecskék redukcióján, ezáltal felgyorsítva a bevonat lerakódását a gyémántpor felületén.

Általánosságban elmondható, hogy a szenzibilizációs és aktiválási kezelési idő túl rövid, a gyémánt felületén kevés fém palládium pont képződik, a bevonat adszorpciója nem elegendő, a bevonatréteg könnyen leesik vagy nehéz teljes bevonatot kialakítani, és a kezelési idő túl hosszú, ami a palládium pont pazarlásához vezet, ezért a szenzibilizációs és aktiválási kezelés legjobb ideje 20-30 perc.

(3) Kémiai nikkelezés: a kémiai nikkelezési eljárást nemcsak a bevonóoldat összetétele, hanem a bevonóoldat hőmérséklete és pH-értéke is befolyásolja. A hagyományos magas hőmérsékletű kémiai nikkelezés során az általános hőmérséklet 80–85 °C között van, 85 °C felett a bevonóoldat bomlása könnyen előfordulhat, 85 °C alatti hőmérsékleten pedig gyorsabb a reakciósebesség. A pH növekedésével a bevonat lerakódási sebessége is növekszik, de a pH növekedése nikkelsó üledékképződést is okoz, ami gátolja a kémiai reakciósebességet. Ezért a kémiai nikkelezés során a bevonóoldat összetételének és arányának, a bevonási folyamat körülményeinek optimalizálásával szabályozzák a kémiai bevonat lerakódási sebességét, a bevonat sűrűségét, a bevonat korrózióállóságát, a bevonat sűrűségének módját és a gyémántpor bevonását az ipari fejlődés igényeinek kielégítése érdekében.

Ezenkívül egyetlen réteg felvitele nem biztos, hogy eléri az ideális rétegvastagságot, és buborékok, tűszúrások és egyéb hibák is előfordulhatnak, ezért több réteg felvitele is elvégezhető a bevonat minőségének javítása és a bevont gyémántpor diszperziójának növelése érdekében.

2. elektronikkelezés

A gyémántkémiai nikkelezés utáni bevonatrétegben található foszfor jelenléte miatt az elektromos vezetőképesség gyenge, ami befolyásolja a gyémántszerszám homokbetöltési folyamatát (a gyémántrészecskék mátrixfelületen való rögzítésének folyamatát), ezért a foszformentes bevonatréteg használható nikkelezéshez. A konkrét művelet az, hogy a gyémántport a nikkelionokat tartalmazó bevonóoldatba helyezik, a gyémántrészecskék érintkeznek a teljesítmény negatív elektródájával a katódba, a nikkel fémblokkot a bevonóoldatba merítik, és a teljesítmény pozitív elektródával összekapcsolják, hogy anóddá váljon. Az elektrolitikus hatás révén a bevonóoldatban lévő szabad nikkelionok atomokká redukálódnak a gyémánt felületén, és az atomok beépülnek a bevonatba.

01 A bevonóoldat összetétele

A kémiai bevonó oldathoz hasonlóan az galvanizáló oldat is főként a galvanizálási folyamathoz szükséges fémionokat biztosítja, és szabályozza a nikkellerakódási folyamatot a kívánt fémbevonat elérése érdekében. Fő összetevői közé tartozik a fő só, az anódaktív anyag, a pufferanyag, az adalékanyagok és így tovább.

(1) Fő só: főként nikkel-szulfátot, nikkel-amino-szulfonátot stb. használnak. Általánosságban elmondható, hogy minél magasabb a fő só koncentrációja, annál gyorsabb a diffúzió a bevonóoldatban, annál nagyobb az áramhatásfok, annál nagyobb a fémlerakódási sebesség, de a bevonat szemcséi durvává válnak, és a fő só koncentrációjának csökkenése a bevonat rosszabb vezetőképességét eredményezi, és nehezebben szabályozható.

(2) Anódaktív anyag: mivel az anód könnyen passziválható, könnyen vezetőképes, ami befolyásolja az árameloszlás egyenletességét, ezért nikkel-kloridot, nátrium-kloridot és más anyagokat kell anódaktivátorként hozzáadni az anód aktiválásának elősegítése és az anód passziválásának áramsűrűségének javítása érdekében.

(3) Pufferanyag: a kémiai bevonóoldathoz hasonlóan a pufferanyag is képes fenntartani a bevonóoldat és a katód pH-értékének relatív stabilitását, így az a galvanizálási folyamat megengedett tartományán belül ingadozhat. A gyakori pufferanyagok közé tartozik a bórsav, az ecetsav és a nátrium-hidrogén-karbonát.

(4) Egyéb adalékanyagok: a bevonat követelményeinek megfelelően adjon hozzá megfelelő mennyiségű fényesítőszert, kiegyenlítőszert, nedvesítőszert és egyéb adalékanyagokat a bevonat minőségének javítása érdekében.

02 Gyémánttal galvanizált nikkel áramlás

1. Bevonatolás előtti előkezelés: a gyémánt gyakran nem vezetőképes, ezért más bevonási eljárásokkal kell fémréteggel bevonni. A kémiai bevonási módszert gyakran használják a fémréteg előbevonatára és vastagítására, így a kémiai bevonat minősége bizonyos mértékig befolyásolja a bevonóréteg minőségét. Általánosságban elmondható, hogy a kémiai bevonat utáni bevonat foszfortartalma nagy hatással van a bevonat minőségére, és a magas foszfortartalmú bevonat viszonylag jobb korrózióállósággal rendelkezik savas környezetben, a bevonat felületén nagyobb a dudorok dudorodása, nagy a felületi érdesség, és nincs mágneses tulajdonsága; a közepes foszfortartalmú bevonat korrózióállósággal és kopásállósággal is rendelkezik; az alacsony foszfortartalmú bevonat viszonylag jobb vezetőképességgel rendelkezik.

Ezenkívül minél kisebb a gyémántpor részecskemérete, annál nagyobb a fajlagos felülete. Bevonatoláskor könnyen lebeg a bevonóoldatban, szivárgást, bevonatolást és a bevonat laza rétegének jelenségét okozza. Bevonatolás előtt ellenőrizni kell a foszfortartalmat és a bevonat minőségét, a gyémántpor vezetőképességét és sűrűségét, hogy javítsa a por könnyű lebegését.

2, nikkelbevonat: Jelenleg a gyémántporbevonatolás gyakran a gördülő bevonási módszert alkalmazza, azaz a palackozáshoz a megfelelő mennyiségű galvanizáló oldatot adják, majd egy bizonyos mennyiségű mesterséges gyémántport a galvanizáló oldathoz a palack forgatásával gördülésre késztetik a palackozásban lévő gyémántport. Ugyanakkor a pozitív elektróda a nikkeltömbhöz, a negatív elektróda pedig a mesterséges gyémántporhoz kapcsolódik. Az elektromos tér hatására a bevonó oldatban lévő szabad nikkelionok fémnikkelt képeznek a mesterséges gyémántpor felületén. Ennek a módszernek azonban alacsony bevonási hatékonysága és egyenetlen bevonata van, ezért jött létre a forgóelektródás módszer.

A forgóelektródás módszer a katód forgatását jelenti a gyémántpor bevonatolás során. Ezáltal növelhető az elektróda és a gyémántrészecskék közötti érintkezési felület, növelhető a részecskék közötti egyenletes vezetőképesség, javítható a bevonat egyenetlensége, és javítható a gyémántnikkel bevonat gyártási hatékonysága.

rövid összefoglaló

A gyémántszerszámok fő nyersanyagaként a gyémánt mikropor felületmódosítása fontos eszköz a mátrixvezérlő erő fokozására és a szerszámok élettartamának javítására. A gyémántszerszámok homokbetöltési sebességének javítása érdekében általában nikkel-foszfor réteget visznek fel a gyémánt mikropor felületére, hogy bizonyos vezetőképességet érjenek el, majd nikkel bevonattal vastagítják a bevonatréteget, és javítják a vezetőképességet. Meg kell azonban jegyezni, hogy maga a gyémántfelület nem rendelkezik katalitikusan aktív centrummal, ezért a kémiai bevonatolás előtt előkezelést kell végezni.

referencia dokumentáció:

Liu Han. Tanulmány a mesterséges gyémánt mikropor felületbevonatolási technológiájáról és minőségéről [D]. Zhongyuan Műszaki Intézet.

Yang Biao, Yang Jun és Yuan Guangsheng. Tanulmány a gyémánt felületbevonat előkezelési folyamatáról [J]. Tér-tér szabványosítás.

Li Jinghua. Kutatás a mesterséges gyémánt mikropor felületmódosításáról és alkalmazásáról drótfűrészekhez [D]. Zhongyuan Műszaki Intézet.

Fang Lili, Zheng Lian, Wu Yanfei és mások. Mesterséges gyémántfelület kémiai nikkelbevonati eljárása [J]. Journal of IOL.

Ez a cikk újranyomtatva a szuperkemény anyagok hálózatában

Közzététel ideje: 2025. márc. 13.